鋁擠型模具

製造流程

何謂鋁擠型?

鋁擠型加工流程快速,簡單來說是在500℃~600℃的可塑溫度下對鋁錠施加強大壓力,將鋁錠擠入擠壓模具中,迫使鋁錠變形,以製作所需樣式。鋁擠型成品具高度精密性,即使複雜斷面形狀亦可擠製,由於擠壓原料為「鋁」,因此又稱作「鋁擠型」,然而可透過「擠型」塑造的原料並非僅有鋁,不論是鉛、鎂、鋅、銅還是不鏽鋼均可透過擠型方式塑型。而擠型的優點在於可以製作複雜的形狀,且成品精度佳,即使脆性材料亦可施作。

鋁擠型模具製造流程

Step1.數字化製圖

將三維產品及模具模型轉換為常規加工中用的二維工程圖。Step 2.模具的數字化設計

根據產品散熱頂棚模型與設計意圖,建立相關的模具三維實體模型。Step 3.模具的數字化分析模擬

根自動頂棚據產品成形工藝條件,進行模具零件的結構分析、熱分析、疲勞分析和模具的運動分鋁擠型模具析。Step 4.產品成形過程模擬

注塑成形、衝壓成形。Step5.定製適合本公司模具設計標準件及標準設計過程

Step 6.模具生產管理

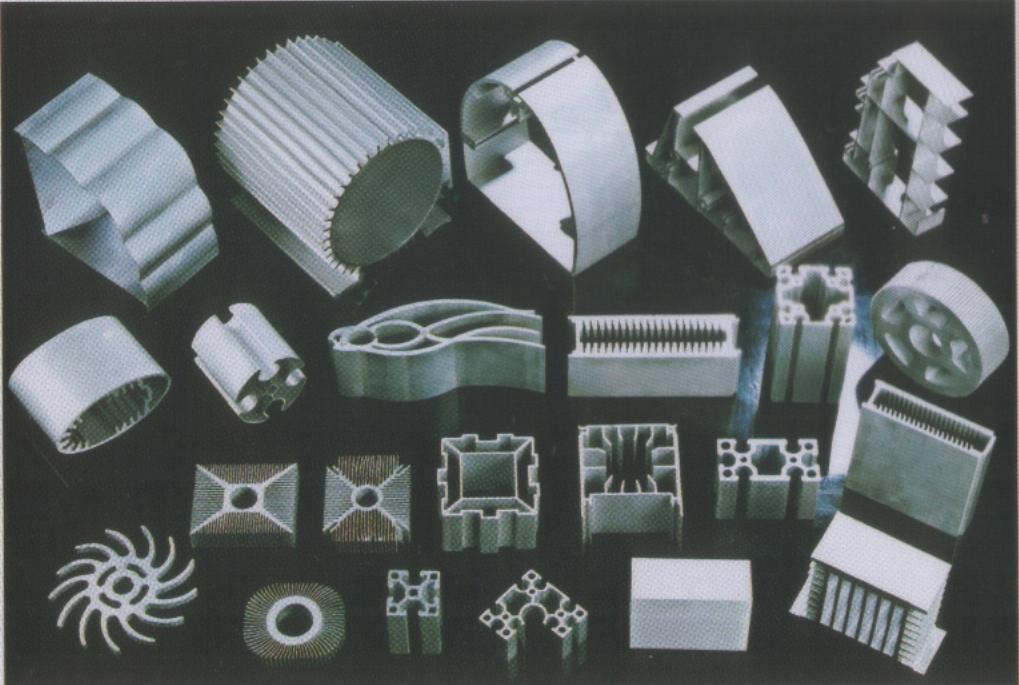

鋁擠型材料的特色為何?應用於哪些領域?

鋁擠型材料的特色為何?

鋁擠型材料具有高密度、高抗壓、高精度的特性,由於鋁本身重量相較於鋼、鐵、黃銅更輕,在同樣體積下,鋁的重量僅鋼的1/3,在製造成品上可以達到輕量化效果,且透過擠壓增強鋁擠型材料的密度,加強其強度承受範圍,達到高抗壓特性,因此廣泛受到工業領域的青睞。另外鋁本身就具有抗腐性、耐候性等特性,且會在成品表面形成氧化鋁保護膜,在多陽極變化下,鋁擠型材料的抗腐性特質將會更強。鋁擠型材料的優勢如下:

●高抗壓、高精度

●輕便結實

●具多陽極變化

●導熱性能好

●規格化生產,成本大幅降低

鋁擠型材料應用於哪些領域?

鋁擠型材料因為具有高抗壓、高精度且可規格化生產等優點,因此被廣泛運用於各領域,包含建材業、運輸工具業、機械設備業、3c電子業、航空業等等皆有使用鋁擠型相關產品。●建材業

鋁材陽台、停車棚、橋樑柵欄、百葉窗、橫拉門

●運輸工具業

汽車-懸吊骨架、保險桿補強材、側板、門樑

船舶-甲板、主船體外板、舷側防舷材

摩托車-火星塞、把手、散熱器、搖臂

●機械設備

半導體/光電運輸承載平台、風扇葉片、模組化自動倉儲設備、石化用大型鋁盤管

●3c電子

手機外殼、電源供應器外殼、筆電外殼、遙控器外殼、小型零件、按鈕

鋁擠型模具製造首選「翔一精密科技」!

翔一精密科技一路走來以「卓越、創新、團隊」為團隊經營理念,追求高品質的同時,致力於達成「客戶滿意、啟發創新、產業升級、共享福利」等終極目標。在鋁擠型模具製造上,透過製程控制系統,精準控制每一變因、生產參數,達到規模化生產的同時,品質仍維持高度水準,讓各領域都能安心將產品交由翔一生產。

另外,翔一精密科技為求加工環境與技術更精進,模具設計特遷廠至本洲工業區,在佔地1200坪之廠房中設立有原料區、車床部、CNC加工部、銑床部、熱處理部、放電部、CNC線切割部、鉗工部,並導入SFT電腦廠區追蹤系統完成全廠e化,確實管制生產流程。並添購德國進口CNC加工機研發新工法,模具設計將加工期限縮短1~2天,大大提升產能與時效,並幫客戶爭取樣品與訂單,以達雙贏。